specialfremstillet Ergonomisk ryglæn i plastik Fabrikant

om os

Eftersalgsservice

-

Minimum ordremængde

Minimumsbestillingsmængden for tilbehør er 500 stk. eller mere; store ordrer kan forhandles med kunden. -

farve

Sort er en standardfarve på lager; specialfarver kræver en minimumsbestilling på 800-1000 stk. -

på lager

Vi har nogle lagervarer, og farver og mængder opdateres dagligt; lagervarer kræver et depositum, før de kan bestilles. -

Produktion og levering

Produktionen vil blive arrangeret efter modtagelse af depositum; leveringscyklussen for dele er inden for 30 dage, og produktionscyklussen kan variere afhængigt af lavsæsonen og højsæsonen. -

Transporttjenester

Vi tilbyder globale leveringstjenester, herunder Asien, Europa, Afrika, Nordamerika, Sydamerika og Oceanien; ordrer kan sendes med sø, fly, tog og ekspres. -

prøve

Vi tilbyder gratis prøver, men forsendelsesomkostningerne afholdes af kunden og refunderes efter ordreafgivelse.

nyheder

-

Industri nyheder 2026-01-01

Fra hjemmekontilrer til virksomheders bestyrelseslokaler er stolen en hjørnesten i dagligdagen. Alligevel frigøres dets fulde p...

Se mere -

Industri nyheder 2025-12-23

Forståelse Business Kontorstole dele er afgørende for producenter, distributører og købere, der ønsker at forbedr...

Se mere -

Industri nyheder 2025-12-19

Hvorfor nylon er det bedste valg til moderne kontorsæder Materialet i en kontorstol er en grundlæggende faktor for dens leve...

Se mere -

Industri nyheder 2025-12-11

Når vi tænker på en kontorstol, kommer der mange funktioner til syne – armlæn, sædehynder, hjul, vippemekanismer. Men blandt al...

Se mere -

Industri nyheder 2025-12-05

Industriel mobilitets ubesungne helte I det store landskab af materialehåndtering og fremstilling eksisterer der en kritisk,...

Se mere

Plast bagramme Viden

Hvordan sikres installationsnøjagtigheden af den ergonomiske plastiklændestøtteryglænsramme og sædekroppen (såsom boltfastgørelse, indlejret spænde)? Hvad er tolerancekontrolområdet for plastdele?

Tilslutningsmetodens indflydelse på installationsnøjagtighed og sikkerhedsforanstaltninger

1. Boltfastgørelsesmetode

Boltfastgørelse er en af de mere almindelige og pålidelige tilslutningsmetoder. Når boltfiksering er vedtaget, er bolthullerne nøjagtigt reserveret på plastik lændestøtte ryglænsramme og sædekroppen gennem præcist formdesign og fremstilling. Formens nøjagtighed bestemmer direkte nøjagtigheden af hullets position. Virksomhedens avancerede produktionsudstyr og professionelle produktionsteknologiske team kan sikre, at støbefabrikationsfejlen kontrolleres inden for et meget lille område.

Under installationsprocessen vil højpræcisionspositioneringsværktøjer blive brugt. Positioneringsværktøjet kan præcist placere ryglænsrammen og sædekroppen for at sikre, at bolthullerne på de to er helt på linje. Samtidig bruges et momentkontrolværktøj til at stramme boltene og arbejde i henhold til strenge momentstandarder. Bolte af forskellige specifikationer og materialer svarer til forskellige drejningsmomentkrav. Ved nøjagtig styring af drejningsmomentet kan boltforbindelsen opnå en stabil og ensartet tilspændingsgrad, hvorved man undgår installationsafvigelser forårsaget af ujævn bolttilspændingskraft.

Derudover vil virksomhedens perfekte testsystem udføre multidimensionel test på produkterne efter boltning. Brug højpræcisionstestudstyr såsom tre-koordinat-måleinstrumenter til at måle størrelsen og positionsnøjagtigheden af forbindelsesdelene for at sikre, at den faktiske installationsnøjagtighed opfylder designkravene. For produkter, der ikke opfylder nøjagtighedsstandarderne, vil der blive foretaget rettidige justeringer eller omarbejdning for at sikre, at hvert produkt, der sendes, har installationsnøjagtighed af høj kvalitet.

2. Indlejret snap-on metode

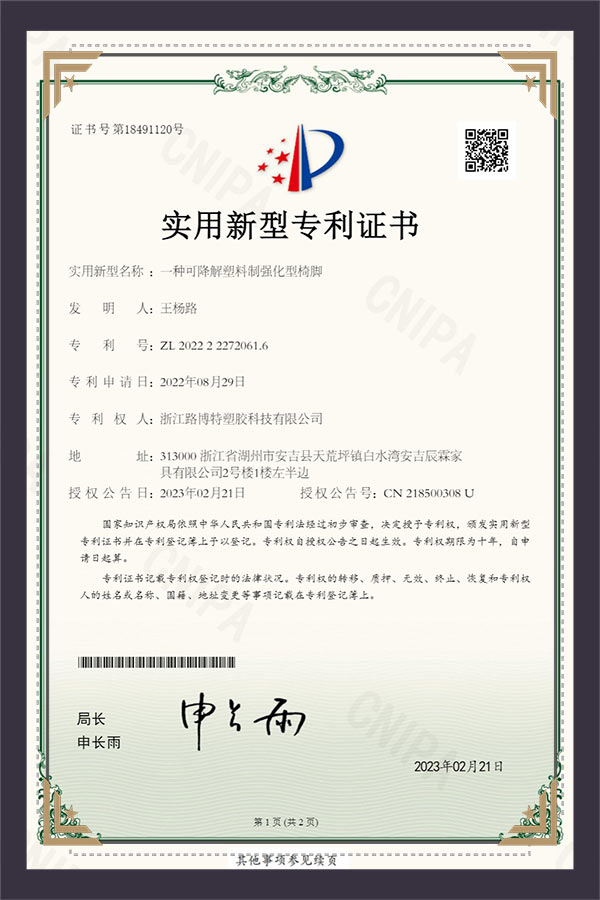

Indbygget snap-on-forbindelse er nem og hurtig at installere. For at sikre installationsnøjagtighed vil Zhejiang Lubote Plastic Technology Co., Ltd. udføre en masse simuleringsanalyser og eksperimentel verifikation ved udformningen af snap-on-strukturen. Gennem computerstøttet design (CAD) og finite element-analyse (FEA) er formen, størrelsen, elasticiteten og andre parametre for snap-on'en optimeret for at sikre, at den kan opnå nøjagtig indlejret installation og samtidig sikre forbindelsesstyrken.

Under produktionsprocessen er støbeprocessen af plastdele strengt kontrolleret. Højpræcisionssprøjtestøbeudstyr bruges til nøjagtigt at kontrollere sprøjtestøbningstemperatur, tryk, tid og andre procesparametre for at sikre størrelsenøjagtigheden og formnøjagtigheden af snap-on-delene. Regelmæssig vedligeholdelse og pleje udføres på sprøjtestøbeformen, og slidte dele repareres eller udskiftes i tide for at sikre den langsigtede stabile nøjagtighed af støbeformen.

Under installationsprocessen vil en speciel installationsvejledningsstruktur blive designet. For eksempel sættes en styrerille på sædekroppen, og en styrehældning er indstillet ved spændedelen af ryglænsrammen, så spændet kan indlejres jævnt og præcist i den tilsvarende position. Efter at installationen er afsluttet, bedømmes installationsnøjagtigheden foreløbigt gennem udseendekontrol og simple funktionstests, såsom kontrol af, om spændet er helt indlejret, og om der er løshed. For vigtige produkter vil der blive udført yderligere mekaniske egenskabstest for at sikre pålideligheden og installationsnøjagtigheden af spændeforbindelsen.

Tolerancekontrol af plastdele

1. Vigtigheden af tolerancekontrol

Tolerancekontrol af plastdele is crucial to ensure the connection accuracy of the ergonomic plastic lumbar support backrest frame and the seat body. A reasonable tolerance range can ensure the matching accuracy between the various components, so that the product has good stability and comfort during use. If the tolerance is too large, it may cause problems such as loose connection parts and uneven gaps, affecting the performance and life of the product; if the tolerance is too small, it may increase the difficulty and cost of production, and even cause the components to fail to install smoothly.

2. Tolerancekontrolområde

Zhejiang Lubote Plastic Technology Co., Ltd. har fastlagt et videnskabeligt og rimeligt toleranceområde for plastdele i sin langsigtede produktionspraksis, der kombinerer produkternes designkrav med det faktiske produktionsprocesniveau. For nøgledimensioner, der er tæt forbundet med installationsnøjagtighed, såsom diameter og positionsdimensioner af boltehuller, form og matchende dimensioner af spænder osv., er tolerancekontrollen relativt streng. Generelt er toleranceområdet for nøgledimensioner styret mellem ±0,1 - ±0,3 mm.

For nogle ikke-kritiske dimensioner, såsom udseendet af plastdele og strukturelle dimensioner, der har ringe indflydelse på installationsnøjagtigheden, kan toleranceområdet lempes passende, normalt kontrolleret mellem ±0,3 - ±0,5 mm. Dette kan ikke kun sikre produkternes kvalitet og ydeevne, men også reducere produktionsomkostningerne og forbedre produktionseffektiviteten til en vis grad.

3. Tolerancekontrolmetoder

For at opnå ovennævnte tolerancekontrolområde har virksomheden indført en række effektive kontrolmetoder. Først og fremmest, med hensyn til valg af råmateriale, er kvaliteten af plastråvarer strengt kontrolleret. Vælg råvarer med stabil kvalitet og ydeevne, der opfylder kravene for at undgå produktstørrelsesafvigelser forårsaget af udsving i råvareydelsen.

Med hensyn til produktionsteknologi bliver sprøjtestøbningsprocesparametrene løbende optimeret. Gennem flere test og dataanalyse bestemmes den bedste kombination af indsprøjtningstemperatur, tryk, tid og andre parametre, og overvågning og justering i realtid udføres under produktionsprocessen. Et avanceret formtemperaturkontrolsystem bruges til at sikre ensartethed og stabilitet af formtemperaturen og reducere den dimensionelle deformation af plastdele forårsaget af ændringer i formtemperaturen.

Derudover har virksomheden etableret et komplet kvalitetskontrolsystem. Under produktionsprocessen inspiceres plastdele i flere processer. Fra inspektion af råvarer, der kommer ind på fabrikken, til inspektion af halvfabrikata, til den endelige inspektion af færdige produkter, udføres hvert link strengt i overensstemmelse med standarderne. Brug højpræcisionstestudstyr, såsom optiske måleinstrumenter, billedmåleinstrumenter osv., til nøjagtigt at måle dimensionerne af plastikdele og straks detektere og korrigere dimensionelle afvigelser. For produkter, der overskrider toleranceområdet, isoleres de, årsagerne analyseres, og der træffes tilsvarende korrigerende foranstaltninger for at sikre stabiliteten af produktkvaliteten.

En

En